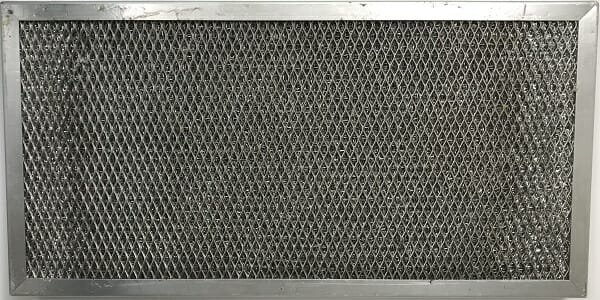

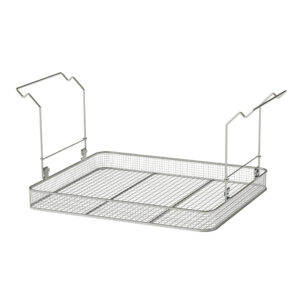

Durante el funcionamiento de tornos y fresadoras, se producen nieblas de aceite y emulsiones extremadamente finas que se dispersan fácilmente por toda la instalación de producción. Estos contaminantes son perjudiciales para la salud de los empleados, así como para las máquinas utilizadas y la calidad de sus productos. Los precipitadores electrostáticos compactos pueden utilizarse para extraer y separar la niebla de emulsión directamente en la máquina. Los separadores electrostáticos ionizan las gotas de líquido más finas para que puedan acumularse en el colector y escurrirse. En comparación con los separadores mecánicos de aceite, los separadores electrostáticos ofrecen ventajas significativas en términos de mantenimiento y costes energéticos. Sin embargo, durante el funcionamiento del sistema, se forman depósitos grasientos en las superficies del separador que reducen el rendimiento de la separación, por lo que deben limpiarse al menos cada seis meses. Los métodos de limpieza convencionales, como los cepillos o los limpiadores de alta presión, son inadecuados para esta tarea de limpieza porque comprimen la fina malla de los pre y postfiltros y los estrechos espacios entre el colector no pueden ser alcanzados por los cepillos. La limpieza en un baño de ultrasonidos, en cambio, es suave e intensiva, incluso para componentes complejos. Los ultrasonidos se utilizan para generar burbujas de cavitación extremadamente finas, que eliminan los depósitos de las zonas sensibles y de difícil acceso ahorrando tiempo. Un tensioactivo de limpieza añadido reduce la tensión superficial del agua y permite obtener unos resultados de limpieza óptimos. En la mayoría de las instalaciones de producción de piezas torneadas y fresadas ya se utilizan baños de ultrasonidos para limpiar los productos procesados. La preparación de filtros electrostáticos es, por tanto, una ventaja adicional de los baños ultrasónicos de alto rendimiento en la producción.

Página de inicio " Aplicaciones " La limpieza ultrasónica de los filtros electrostáticos (precipitadores electrostáticos) mejora la calidad del aire de las naves

La limpieza ultrasónica de los filtros electrostáticos (precipitadores electrostáticos) mejora la calidad del aire de las naves

Limpiador ultrasónico para limpiar filtros electrostáticos con ultrasonidos.