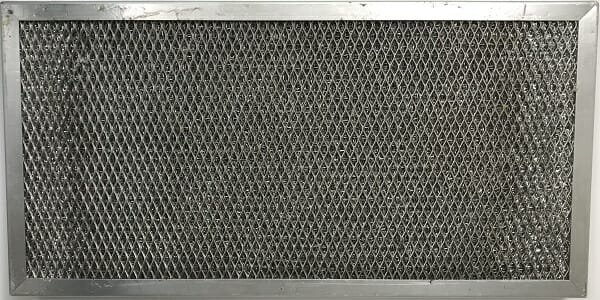

Pendant le fonctionnement des machines de tournage et de fraisage, de très fins brouillards d'huile et d'émulsion se forment et se dispersent facilement dans l'ensemble du site de production. Ces polluants nuisent à la santé des employés, aux machines utilisées et à la qualité de leurs produits. Des électrofiltres compacts permettent d'aspirer et de séparer les brouillards d'émulsion directement sur la machine. Les séparateurs électrostatiques ionisent les gouttelettes de liquide les plus fines, ce qui leur permet de s'accumuler sur le collecteur et de s'égoutter. Par rapport aux séparateurs d'huile mécaniques, les séparateurs électrostatiques offrent des avantages significatifs en termes de coûts de maintenance et d'énergie. Cependant, pendant le fonctionnement de l'installation, des dépôts graisseux se forment sur les surfaces de séparation, ce qui réduit l'efficacité de la séparation et nécessite donc un nettoyage au moins tous les six mois. Les méthodes de nettoyage traditionnelles telles que les brosses ou les nettoyeurs haute pression ne sont pas adaptées à cette tâche de nettoyage, car elles compriment le fin maillage des préfiltres et des filtres secondaires et les espaces étroits du collecteur ne peuvent pas être atteints par les brosses. En revanche, le nettoyage dans un bain à ultrasons est doux et intensif, même pour les pièces complexes. Les ultrasons génèrent de très fines bulles de cavitation qui éliminent les dépôts dans les zones sensibles et difficiles d'accès en un temps record. Un agent tensioactif de nettoyage ajouté réduit la tension de surface de l'eau et permet d'obtenir des résultats de nettoyage optimaux. Dans la plupart des usines de production de pièces tournées et fraisées, les bains à ultrasons sont déjà utilisés pour nettoyer les produits traités. Le traitement des filtres électrostatiques représente donc un avantage supplémentaire des bains à ultrasons haute performance dans la production.

Page d'accueil " Applications " Le nettoyage par ultrasons des filtres électrostatiques (électrofiltres) améliore la qualité de l'air intérieur

Le nettoyage par ultrasons des filtres électrostatiques (électrofiltres) améliore la qualité de l'air intérieur

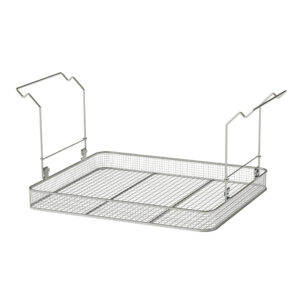

Nettoyeur à ultrasons pour le nettoyage des filtres électrostatiques par ultrasons.